1. INTRODUCCIÓN.

1.1 OBJETIVO.

Este

Proyecto tiene como objetivo el exponer en detalle la representación virtual de

un automatismo robotizado que pueda proveer de un modo constante las piezas a

mecanizar mediante una maquinaria CNC y posteriormente retirarlas para su

recolecta y almacenaje.

1.2

DESCRIPCION DEL PROCESO.

Mediante

cuatro cintas transportadoras, viajan las piezas a mecanizar hasta que el

sensor de posición las detecta y se detiene su avance.

Al

detectar la pieza en posición, los cuatro Robots KR 60 L45 HA, se disponen a

aproximarse para la recogida de la pieza, siendo la pinza 1 de cada robot la

que recoja la pieza inicial.

Al coger

la pieza, los robots se dirigen hacia las maquinas CNC que abren sus compuertas

y dejan las piezas en la posición, para luego salir del área de trabajo de las

maquinarias para luego recoger otra pieza con la Pinza 2.

Al ser la

primera pieza, el robot debe esperar al mecanizado de esta para luego retirar

la pieza con la pinza 1 y luego girar la herramienta para colocar la pieza

sujeta con la pinza 2.

Después de

retirarse y dejar la otra pieza mecanizándose, los robots dejan la pieza

procesada en otra cinta transportadora e irán a recoger la siguiente pieza a

mecanizar para continuar así el proceso hasta que sea requerido.

Las piezas

mecanizadas dejadas en las cintas transportadoras llegan hasta una posición de

recolecta efectuada por un KR150 que se encargara de usar una herramienta de 2

pinzas a tres dedos (como los otros 4 robots) para acopiarlas en grupos de 12

dentro de un Euro pallet conducido por otra cinta transportadora.

2. ELEMENTOS UTILIZADOS.

2.1

ROBOTS INDUSTRIALES.

Los robots

industriales son aquellos mecanismos de movimiento automático que pueden

desplazarse en un espacio volumétrico determinado con precisión y manteniendo

orientación de una determinada herramienta gracias a los diversos ejes de giro.

Su radio de acción varía según el tamaño de estos, por lo que este ha sido el

factor mas determinante para la elección de los tipos de robots utilizados en

el proyecto.

2.1.1

KR 60 L45 HA.

Según el fabricante, “el KR 60 es extremadamente

versátil y flexible, esto no solo es beneficioso en la industria

automovilística. Ya que el robot para cargas medianas está perfectamente

configurado para conceptos eficientes de instalaciones con tiempos de ciclo

inmejorables”. Para nuestro proceso, fueron elegidos cuatro de estos para la

alimentación de piezas a la maquina CNC, por su radio de actuación y por la

capacidad de carga.

Aquí sus especificaciones de dimensión:

Otras Aportaciones:

Video de Funcionamiento:

Descarga de Documentación KUKA

2.1.2 KR 150 R2700 extra F-HP.

“El KR

QUANTEC extra presenta los intervalos de mantenimiento más amplios del mercado

con un valor de hasta 20 000 horas de funcionamiento: máxima productividad.

Gracias a su estructura extra rígida optimizada por FEM compensa las fuerzas de

proceso sin problema” [KUKA WEB].

Posee un

gran alcance y la capacidad e manejar cargas pesadas, ideal para paletizar por

lo que seleccionamos uno de estos para la labor de recolectar y almacenar las

piezas procedas.

Otros Datos:

Video de Funcionamiento:

2.1.3 KR

C4 + SmartPAD.

Se

requiere de una controladora por Robot así que en total se utilizan 5 y el KR

C4 es serie de controladoras de última generación KUKA, quien nos dice: “Reduce

gastos en la integración, mantenimiento y conservación. Al mismo tiempo,

aumenta la eficiencia y flexibilidad de los sistemas de forma sostenible,

gracias a estándares industriales abiertos.

En su

estructura de software, la KR C4 incluye Robot Control, PLC Control, Motion

Control (por ejemplo, KUKA.CNC) y Safety Control. Todos los controles comparten

una base de datos e infraestructura conjunta. Así la automatización es más

simple y potente, tanto en el presente como en el futuro.”

Por otro

lado, el SmartPAD es el dispositivo de acceso a la controladora que funciona

como periférico de entrada y salida, siendo la interfaz del entorno de

programación.

KUKA

destaca de ella su Aplicación universal, Cómoda Manipulación, Manejo directo y

facilidad de mantenimiento entre otras.

Para

información detallada, descargar folletos del enlace:

Ver video oficial KUKA KR C4:

Ver Video KUKA SmartPAD:

2.2

PINZA CENTRICA 3 DEDOS (DOBLE).

Es la Herramienta

Utilizada por los robots para coger las piezas durante el todo el proceso,

funciona a presión neumática y debe ser activada bien sea por una válvula de 3

posiciones o dos válvulas biestables de modo que pueda mantener la posición

fija.

Se

necesitan dos pinzas por robot lo que en total nos hace requerir unas diez

pinzas, para las cuales se ha escogido la marca Schunk y el Modelo PZH-Plus ya que su tamaño y capacidad

de carga son idóneos para el proceso.

Para Información más detallada de la Pinza Céntrica a Presión

de 3 Dedos Schunk PZH-Plus:

2.3

MAQUINARIA CNC.

Una

Maquinaria CNC representa una maquina no convencional cuyas siglas indican el

Control Numérico Computarizado, lo que implica que sus motores están siendo

controlados por un ordenador, permitiéndole control de las posiciones para

crear una amplia gama de aplicaciones.

Para

este proyecto se han empleado cuatro

Tornos CNC Haas ST-35Y que se

utilizaran para moldear piezas cilíndricas de acero.

El Torno CNC con eje Y, capacidad máx. de 18" x 23" (457 x 584 mm), diámetro de 4,0" (102 mm), volteo de 31,75" (806 mm), recorrido del eje Y de ±2,00" (±50,8 mm), accionamiento vectorial de 40 CV (29,8 kW), 3.200 rpm, husillo A2-8, plato de 12" (305 mm), torreta combinada de 12 estaciones (6 VDI + 6 de sujeción por tornillos), herramientas motorizadas de par elevado con eje C, monitor de color LCD de 15", llave de protección de la memoria, orientación del husillo, puerto USB y roscado rígido.

2.4

CINTAS TRANSPORTADORAS.

Para la

Alimentación de Piezas a los robots, se necesitan 4 cintas transportadoras de

al menos 3 metros de longitud, y cada una debe contar con un sensor de posición

que detecte la pieza y un centrador para que garantice la posición exacta de la

pieza en todos los ciclos.

Para la

recolección de piezas procesadas, se necesitan 4 cintas transportadoras más, 2

de ellas con al menos 3 metros de longitud y otras dos con 9 metros de tramo

recto y unos 2 metros de tramo curvo. También deben contar con un sensor de

posición para la pieza y un centrador. La finalidad de estas cintas es que los

robots KR 60 depositen allí las piezas procesadas y estas se trasladen a una

posición donde el KR 150 Pueda cogerlas y depositarlas en el Euro Pallet.

Una novena

cinta transportadora es utilizada para trasladar el Euro Pallet desde fuera de

la estación donde es colocado por operarios hasta el punto de llenado donde un

sensor en la cinta indica que debe posicionarse para que el KR 150 ejecute su

trabajo, y por último llevarlo hasta salir de la estación para ser recogido por

la carretilla.

En esta

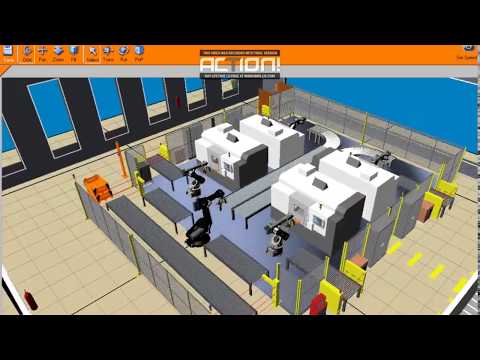

vista podemos ver la disposición de todas las cintas y la estación completa.

2.5

SEGURIDADES.

2.5.1

PLC de Seguridad.

El

sistema esta controlado en su totalidad por un PLC de seguridad siemens que

gracias a su doble señalización en los dispositivos de entrada y a sus múltiples

procesos de detección de fallos internos, logran crear un ambiente de trabajo

con un altísimo índice de seguridad, siendo este el elemento de mayor

importancia para la seguridad del proceso.

2.5.2 Vallado Perimétrico.

El Vallado limita el acceso a la

estación de manera física y cuenta con dos puntos de entrada y salidas

denominadas puertas de acceso las cuales están equipadas con cerraduras de

seguridad que impiden el funcionamiento automático de la estación mientras no

estén cerradas y hayan recibido el rearme de un operario. Estas puertas cuentan

también con una botonera cada una que poseen pulsadores de marcha, paro, rearme

y paro de emergencia.

También

hay Balizas de señalización que indican tanto de manera localizada como general

si hay alguna incidencia o fallo o si está en funcionamiento normal.

Debido

a que es necesaria la introducción de las piezas al proceso y el anexo

posterior del Euro Pallet al mismo, existen zonas a las que el vallado

perimétrico no puede restringir por lo que se debe implementar una medida de

seguridad que detenga el funcionamiento de las maquinas en caso de realizarse

un acceso no autorizado.

Para

este caso se utilizaron 4 Cortinas Laser tipo Apollon que permiten el paso de

las piezas que alimentan el proceso y a su vez restringen el acceso no autorizado

en las cintas transportadoras de Alimentación de Piezas.

En

la Apertura que se necesita para introducir y retirar los Euro Pallet, se

colocaron 2 Cortinas laser Junon 3-18.

Y

Como medida final, para restringir el acceso a las zonas de más riesgo, se cubrió

un área de la estación con alfombra de seguridad que disparara un fallo en caso

de ser pisado o que caiga una pieza sobre este.

3. TABLA DE ENTRADAS Y SALIDAS.

ENTRADAS

|

SALIDAS

|

Paro Emergencia

|

Motor Cinta Trans

x9

|

Paro Fin de ciclo

|

CNC Abrir x4

|

Pulsador Marcha

|

CNC Cerrar x4

|

Rearme Operario

|

CNC Giro x4

|

CNC FC Abierto x4

|

CNC Ejes x4

|

CNC FC Cerrado x4

|

CNC Baliza(3) x4

|

CNC Listo x4

|

Robot Habilitar

x4

|

CNC Ocupado x4

|

Balizas (4) x6

|

CNC Home x4

|

|

Sensor Cinta

Alim x4

|

|

Sensor Cinta Recol X4

|

|

Sensor Cinta Pallet

|

|

Sensor Presión Pinza x10

|

|

Cerradura Seguridad x2

|

|

Alfombra Seguridad

|

|

Cortina Laser Alim x4

|

|

Cortina Laser Pallet x2

|

4. FUNCIONAMIENTO DE LA CELULA ROBOTIZADA.

Cuando el

sistema esta en marcha, se habilitan las cintas transportadoras de alimentación

y la del pallet, cuando el robot recibe la señal que su respectiva pieza está

en posición, procede a cogerla con la pinza que este libre y luego abrir la

compuerta de la CNC para introducirla en su posición en el torno.

El robot

se retira a buscar otra pieza y espera la señal del CNC para retirar la pieza

procesada e introducir una nueva. La pieza retirada se deja en otra cinta la

cual se activa y lleva la pieza para ser paletizada por el robot encargado y al

llenar el pallet con 12 piezas, su respectiva cinta lo saca de la célula.

5. PROGRAMAS.

Enlace de descarga de los programas

Vista Online y descarga de Memoria en PDF

No hay comentarios:

Publicar un comentario